(anche in co-design con il cliente)

LABORATORIO DI RICERCA E SVILUPPO

REALIZZIAMO PRODOTTI INNOVATIVI

Negli anni SOGO ha conservato e rafforzato l’alto standard qualitativo e la peculiarità di realizzare prodotti “tailor made” su specifica richiesta del cliente, con il plus di un laboratorio, SOGO LAB nato e sviluppatosi grazie a considerevoli investimenti in tecnologie e personale altamente specializzato, appositamente istituito presso l’unità produttiva di Frosinone. Chiunque può interagire con l’idea, proporre soluzioni o migliorie, cooperare alla definizione di un progetto: le soluzioni e i risultati migliori si ottengono con il coinvolgimento attivo dei clienti. La partecipazione alle fasi di sviluppo può avvenire in separate fasi: dall’iniziale definizione dei requisiti ed approfondimento delle possibili innovazioni al brainstorming di idee, durante lo sviluppo del prodotto o nelle ultime fasi prima del lancio sul mercato. I processi partecipativi affermano un modo nuovo di fare impresa e di rapportarsi ai propri clienti: vengono considerate diverse situazioni, scenari a volte inesplorati, ma che concorrono a considerare diversi punti di vista, sfumature e dettagli originali. I risultati sono sorprendenti, poiché consentono di progettare strumenti più vantaggiosi per i clienti e per il business: il co-design partecipativo rende più fluidi e veloci i processi, garantendo una maggiore competitività sul mercato, perché una vera idea nasce dal cuore ma si confronta con la realtà.

CONCEPT DESIGN

Il concept design industriale è un servizio di valore aggiunto che SOGO è in grado di offrire al cliente per rispondere – grazie alla conoscenza dei materiali, alle innovazioni nel processo produttivo e a un Know-how costruito in oltre 50 anni – alle richieste dei clienti e alle specifiche e capitolati tecnici sempre più stringenti, con l’obiettivo di ridurre i costi di acquisto lato cliente.

Per SOGO, il concept design diviene una vera e propria arte a cui prestare la giusta attenzione, poiché consente di aprirsi a idee innovative, le quali – seguendo un normale iter progettuale – rischierebbero di tralasciare strade inedite e inattese. I risultati di un lavoro di concept design, spesso vengono usati come scenari futuri e vetrina di un processo di ricerca, diventando così il risultato finale e non più quello iniziale.

CO-DESIGN

Il Co-design in ambito industriale – valido per tutti i settori di sbocco per SOGO – è semplicemente la grande capacità tecnica di SOGO percepita dal mercato, in grado di far sì che le risorse interne vengano chiamate al tavolo dell’ingegneria del cliente, nel momento in cui lo stesso cliente SOGO è nella fase di progettazione dei suoi nuovi progetti e prodotti. In questa fase SOGO è in grado di supportare l’ingegneria del cliente, al fine di coadiuvare gli stessi nelle migliori scelte progettuali per tutti i componenti antivibranti in gomma e plastica.

In questo stadio – assolutamente critico per il cliente – SOGO è in grado di supportare il cliente grazie a tutte le attività di: prototipia rapida, prototipia, test di laboratorio sui materiali e sui prodotti finiti, nonché nelle attività di analisi degli elementi finiti (Analisi FEM).

PRODUCT ENIGINEERING

In questa fase vengono fatte correzioni al progetto iniziale atte ad ottimizzare il processo produttivo seriale e l’eventuale manutenzione del prodotto finito. L’ingegnerizzazione e industrializzazione sono le fasi di sviluppo del prodotto che investono ogni articolo al momento della messa in produzione. L’ingegnerizzazione è lo sviluppo completo del progetto affinché il prodotto ottenuto garantisca le prestazioni per le quali è stato progettato. L’industrializzazione è lo studio del processo di produzione, ossia la sequenza delle operazioni che consentono di produrre il prodotto nel rispetto della qualità e delle quantità programmate e nel contenimento dei costi di produzione. La fase di sviluppo prodotto passa inevitabilmente attraverso la prototipazione del prodotto e la produzione di un numero contenuto di pezzi, per la verifica del processo di produzione, il collaudo del prodotto e gli eventuali test di mercato.

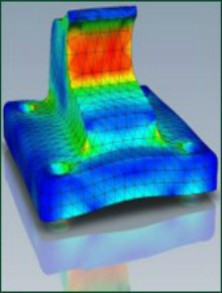

SIMULAZIONE

Alla complessità del progetto di un componente elastomerico si può far fronte con un approccio di simulazione virtuale, capace di garantire una migliore prestazione di questo componente e del prodotto finale. È possibile prevedere in anticipo come si comporteranno i componenti nella situazione di utilizzo reale grazie alle simulazioni al computer (Analisi FEM). In tal modo, la pianificazione viene verificata ben prima dell’inizio effettivo della produzione, con conseguente garanzia di aver scelto sin da subito le operazioni, risorse e configurazioni di sistema corrette. Le nostre applicazioni di simulazione e verifica della produzione consentono di:

- Rilevare e risolvere in anticipo i potenziali problemi, quando la gestione delle modifiche è più semplice e meno costosa grazie alla simulazione;

- Ridurre la necessità di eseguire test fisici, con conseguente riduzione dei tempi di avvio dei sistemi automatizzati;

- Valutare le varianti all’interno dei processi e ritmi di produzione con un elevato grado di precisione;

- Eseguire con facilità studi tecnici, inclusi i fattori ergonomici delle operazioni umane.

La soluzione di simulazione e verifica dell’assemblaggio consente di simulare le interazioni tra sequenze di montaggio, attività umane e lavorazioni in macchina, in modo da ottimizzare i processi di assemblaggio prima dell’inizio effettivo della produzione.

PROTOTIPAZIONE

RAPIDA E STANDARD

Con il termine prototipo si intende il primo esempio di un prodotto che deve essere sviluppato; consente di poter effettuare considerazioni preliminari prima che venga rilasciato in produzione. La sua costruzione, detta prototipazione, costituisce quindi una fase importante del processo di sviluppo di nuovi prodotti. La possibilità di compiere verifiche già nei primi stadi di sviluppo del prodotto permette di apportare migliorie e cambiamenti in tempi rapidi. SOGO è in grado di supportare i clienti grazie alla realizzazione di:

- Prototipi rapidi, disponibili grazie a stampi siliconici in uno/due giorni, che simulano perfettamente la geometria e la durezza del prodotto finito;

- Prototipi standard, disponibili grazie alla realizzazione di stampi “low volume”, i quali consentono di avere in una settimana il prodotto, sia nel materiale definitivo che nella geometria definitiva.

Lo studio di fattibilità dei prodotti in gomma è un’importantissima fase di lavoro prevista all’interno del SOGO Lab. Questa fase è impostata a verificare la fattibilità e dare risposte alle specifiche tecniche del prodotto: grande attenzione al dettaglio, massimo ascolto alle esigenze e agli obiettivi della cliente coinvolto nel co-design del prodotto. Questa è una fase analitica e creativa che mette in campo tutte le risorse e le competenze dei professionisti SOGO; mette le basi per il progetto e fornisce le soluzioni tecniche specifiche che permettono poi di proseguire in modo ottimale nelle fasi successive. La fase della prototipazione consente di:

- avere un rapido feedback sul progetto;

- tenere il design centrato sull’utente;

- sperimentare design alternativi;

- superare il problema della non completa definizione dei requisiti;

- correggere eventuali errori;

- perfezionare funzionalità esistenti;

- introdurre nuove funzionalità.

TESTING

SOGO ha pianificato una lunga strategia mirata a fornire al mercato – oltre che i prodotti manufatti – un’attività di supporto ai clienti di know-how ingegneristico e progettazione, derivante da forti investimenti in ambito strumentazione di laboratorio, al fine di erogare alta qualità e fornire ai clienti di riferimento un servizio di testing di laboratorio su materie prime, materiali pre-finiti e prodotti finiti. Le verifiche strutturali e quelle complementari consentono di seguire passo dopo passo le analisi dei parametri di realizzabilità, di rispetto dei capitolati, di sicurezza, di resistenza, degli accoppiamenti e della forma estetica, permettendo di controllare continuamente l’evoluzione del progetto secondo un percorso corretto. In laboratorio si effettuano tutti i controlli sui materiali per garantire una regolarità molto alta dei prototipi progettati. Il testing è un procedimento, per individuare le mancanze di correttezza, completezza e affidabilità dei componenti in corso di sviluppo, e valutare se il funzionamento del prototipo e del prodotto di serie rispetta tutti i requisiti.

PROVE FISICO-MECCANICHE

- Determinazione della Durezza ShA

- Determinazione della Durezza IRHD e mIRHD

- Determinazione della Resistenza Elettrica

- Prova Dinamometrica a Trazione e Compressione

- Determinazione della Isteresi Statica a Compressione

- Prova di Lacerazione

- Determinazione della Deformazione Residua a Compressione

- Determinazione della Deformazione Permanente a Compressione

- Determinazione delle Densità

- Determinazione dell’umidità

RILIEVO DELLE CARATTERISTICHE ELASTICHE

•Determinazione della Rigidezza Statica su Componente Finito

•Determinazione della Rigidezza Dinamica su Componente Finito (0 ÷ 200 Hz)

•Determinazione della Resistenza a Fatica su Componente Finito a:

- T.A.

- +250 c in Camera Climatica

- -40 c in Camera Climatica